Wirtschaftliche Stabilität und Wettbewerbsfähigkeit sind in der heutigen Industrie eng mit der Fähigkeit verbunden, Ressourcen effizient einzusetzen. Märkte verändern sich schnell, Kundenanforderungen steigen und Produktionsprozesse werden komplexer. Unternehmen müssen sich anpassen, um flexibel und profitabel zu bleiben. Dabei spielt die Optimierung interner Abläufe eine entscheidende Rolle. Lean Management ist in diesem Zusammenhang weit mehr als ein Schlagwort – es ist ein strategischer Ansatz, der Effizienz, Qualität und Mitarbeiterorientierung vereint. Ursprünglich aus der japanischen Automobilindustrie stammend, hat sich diese Philosophie längst zu einem globalen Erfolgsmodell entwickelt. Ziel ist es, Verschwendung zu vermeiden und Wertschöpfung in den Mittelpunkt zu stellen. Wer Lean Management konsequent umsetzt, schafft nicht nur schlanke Prozesse, sondern auch nachhaltige Ergebnisse.

Ursprung und Grundprinzipien des Lean Managements

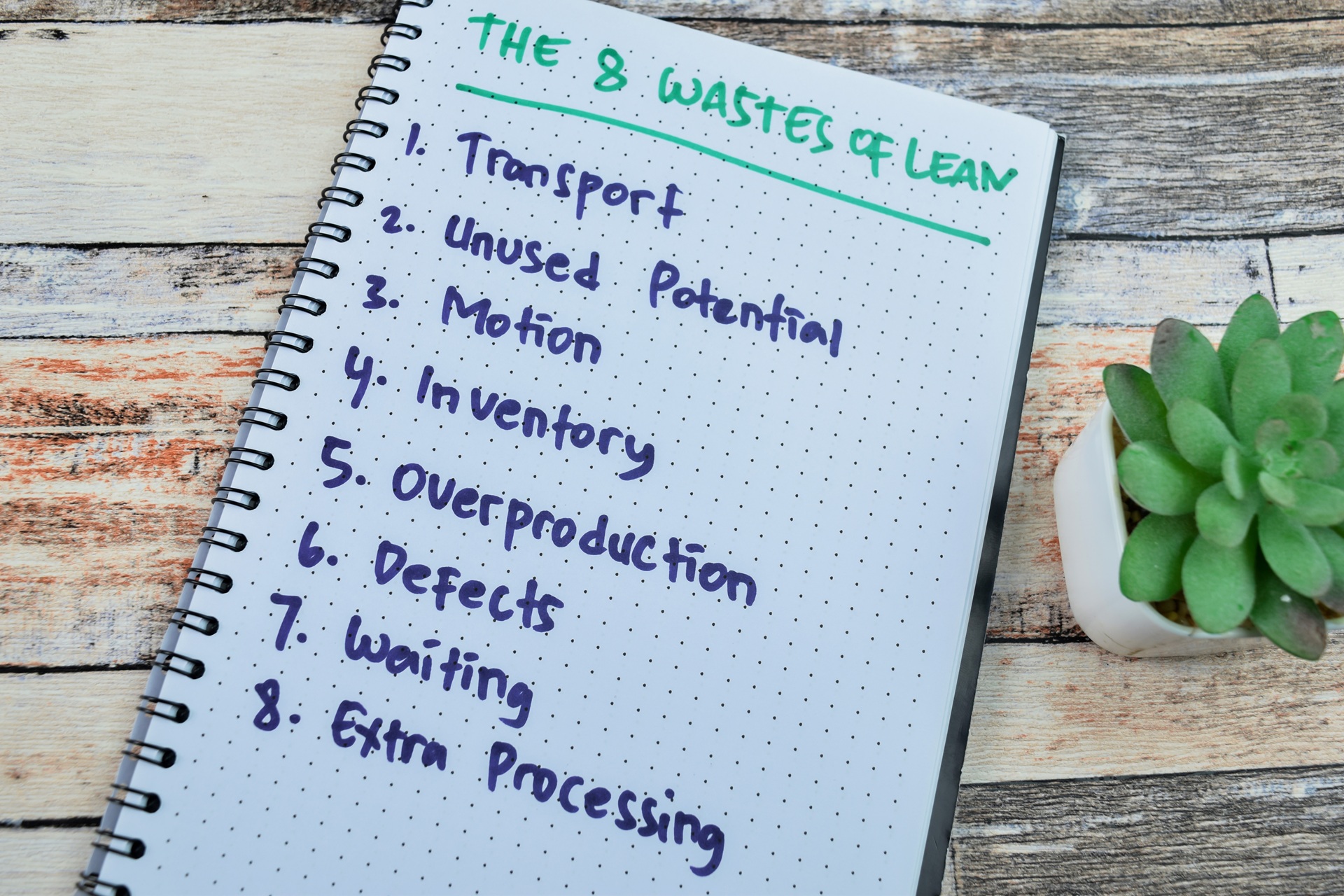

Lean Management basiert auf der Idee, dass jeder Schritt im Produktionsprozess einen Mehrwert schaffen sollte – alles andere gilt als Verschwendung. Dieser Gedanke wurde erstmals von Toyota in den 1950er-Jahren systematisch umgesetzt und später als „Toyota Production System“ bekannt. Die Kernprinzipien sind bis heute dieselben: kontinuierliche Verbesserung, Mitarbeiterbeteiligung und die konsequente Ausrichtung auf den Kunden. Dabei geht es nicht nur um Kostensenkung, sondern um die Schaffung eines reibungslosen, effizienten und fehlerarmen Produktionsflusses. Ein wesentlicher Aspekt ist die Vermeidung von Überproduktion, Wartezeiten und unnötigen Transporten. Lean Management bedeutet, Prozesse so zu gestalten, dass sie flexibel auf Veränderungen reagieren können. Das Ergebnis sind gesteigerte Produktivität, kürzere Durchlaufzeiten und eine höhere Kundenzufriedenheit – zentrale Faktoren im globalen Wettbewerb.

Integration in industrielle Abläufe

Die Einführung von Lean Management erfordert ein tiefes Verständnis der eigenen Strukturen und Abläufe. Es reicht nicht, einzelne Methoden zu übernehmen; vielmehr muss das gesamte Unternehmen die Denkweise verinnerlichen. Eine klare Prozessanalyse bildet den Ausgangspunkt, gefolgt von der Identifikation von Engpässen und Ineffizienzen. Hier zeigt sich, wie wichtig die Verbindung von Produktion, Materialfluss und Verwaltung ist. Besonders in der industriellen Fertigung entstehen Vorteile durch abgestimmte Systeme, die Planung, Steuerung und Qualitätssicherung miteinander verknüpfen. Moderne Softwarelösungen ermöglichen die Visualisierung und Kontrolle komplexer Produktionsschritte in Echtzeit. Auch Schulungen spielen eine wichtige Rolle: Nur wenn Mitarbeiter die Prinzipien verstehen und mittragen, können Verbesserungen dauerhaft umgesetzt werden. Lean Management lebt von Transparenz, Kommunikation und kontinuierlicher Entwicklung – ein Prozess, der nie abgeschlossen ist.

Effizienz durch präzise Planung und Vernetzung

Effizienz entsteht nicht zufällig, sondern durch gezielte Steuerung und Zusammenarbeit verschiedener Unternehmensbereiche. Eine reibungslose Abstimmung zwischen Einkauf, Produktion und Distribution ist entscheidend für den Gesamterfolg. Hier kommt eine professionelle Logistikplanung ins Spiel (https://www.klinkhammer.com/leistungen/logistikplanung/), die als Bindeglied zwischen den Prozessen fungiert. Sie sorgt für den optimalen Materialfluss, reduziert Lagerbestände und verhindert Engpässe. In einem Lean-basierten Umfeld ist eine präzise Logistikstruktur der Schlüssel zu schlanken Abläufen. Digitale Planungssysteme ermöglichen eine bessere Prognose und Anpassung an Nachfrageschwankungen. Gleichzeitig werden Ressourcen effizienter genutzt, was sowohl Kosten als auch Umweltbelastungen reduziert. Unternehmen, die ihre logistischen Prozesse kontinuierlich optimieren, schaffen eine stabile Grundlage für Produktivität und Wettbewerbsfähigkeit. Lean Management und durchdachte Logistik ergänzen sich somit zu einem leistungsfähigen Gesamtkonzept.

Wichtige Methoden des Lean Managements

| Methode ✦ | Ziel ⚙️ | Wirkung 💡 |

|---|---|---|

| Kaizen | Kontinuierliche Verbesserung aller Prozesse | Förderung von Innovation und Effizienz |

| 5S-System | Ordnung und Sauberkeit am Arbeitsplatz | Mehr Sicherheit und Struktur |

| Kanban | Steuerung des Materialflusses | Reduktion von Überproduktion |

| Just-in-Time | Bedarfsgerechte Lieferung von Materialien | Minimierung von Lagerkosten |

| Wertstromanalyse | Visualisierung von Prozessen | Identifikation von Verschwendung |

Interview mit einem Produktionsplaner

Interview mit Thomas Becker, Produktionsplaner in einem mittelständischen Maschinenbauunternehmen aus Nordrhein-Westfalen.

Was sind die größten Herausforderungen bei der Umsetzung von Lean Management in der Industrie?

„Die größte Herausforderung liegt darin, bestehende Strukturen zu hinterfragen. Viele Prozesse haben sich über Jahre etabliert, und Veränderungen stoßen oft auf Skepsis. Hier hilft Transparenz – wenn Mitarbeiter verstehen, warum Lean Management eingeführt wird, wächst die Akzeptanz.“

Wie beeinflusst Lean Management die tägliche Arbeit in der Produktion?

„Es schafft Klarheit und Struktur. Mitarbeiter wissen genau, was zu tun ist und wie ihre Arbeit zum Gesamterfolg beiträgt. Gleichzeitig werden sie ermutigt, Verbesserungsvorschläge einzubringen, was das Engagement steigert.“

Welche Rolle spielt die Digitalisierung in diesem Zusammenhang?

„Eine sehr große. Digitale Tools machen Abläufe messbar und ermöglichen es, Daten sofort auszuwerten. Das beschleunigt Entscheidungen und erhöht die Transparenz im gesamten Unternehmen.“

Wie kann ein Unternehmen verhindern, dass Lean Management zur reinen Kostensenkungsstrategie verkommt?

„Indem der Fokus auf den Menschen gelegt wird. Lean bedeutet nicht, Personal zu reduzieren, sondern Ressourcen besser zu nutzen. Es geht darum, Werte zu schaffen, nicht nur Kosten zu sparen.“

Was sind typische Fehler bei der Einführung von Lean Management?

„Oft wird zu viel auf einmal verändert. Lean Management sollte schrittweise eingeführt werden, damit Prozesse stabil bleiben. Außerdem darf man nicht vergessen, dass es ein kontinuierlicher Prozess ist – kein Projekt mit festem Enddatum.“

Welche Bedeutung haben Führungskräfte im Lean-Prozess?

„Führungskräfte sind Vorbilder. Sie müssen die Prinzipien leben und aktiv kommunizieren. Nur wenn das Management überzeugt ist, kann Lean Management langfristig erfolgreich sein.“

Wie sieht die Zukunft des Lean Managements aus?

„Ich sehe eine Verbindung zwischen Lean und Industrie 4.0. Automatisierung, künstliche Intelligenz und Echtzeitdaten werden die Effizienz weiter steigern – ohne den menschlichen Faktor zu verdrängen.“

Vielen Dank für das aufschlussreiche Gespräch.

Der Mensch im Zentrum schlanker Prozesse

Lean Management funktioniert nur, wenn alle Beteiligten eingebunden werden. Mitarbeiter sind keine passiven Ausführenden, sondern aktive Gestalter der Prozesse. Ihre Erfahrung und ihr Wissen sind entscheidend für die kontinuierliche Verbesserung. Offene Kommunikation, flache Hierarchien und Feedback-Kultur fördern dieses Engagement. Gleichzeitig schafft ein gut strukturiertes Umfeld Sicherheit und Orientierung. Wenn Verantwortlichkeiten klar definiert sind, werden Fehler nicht vertuscht, sondern als Chance zur Optimierung verstanden. Führungskräfte sollten ein Arbeitsklima schaffen, das Vertrauen und Motivation stärkt. Der Mensch ist nicht der Störfaktor im System – er ist der Schlüssel, der Lean Management erst lebendig macht. Unternehmen, die diese Haltung verinnerlichen, erzielen nachhaltige Effizienzsteigerungen, ohne den sozialen Aspekt zu vernachlässigen.

Zukunftsperspektiven des Lean Managements

Die Industrie steht vor einem neuen Kapitel. Digitalisierung, Automatisierung und Nachhaltigkeit verändern Produktionsprozesse grundlegend. Lean Management bleibt dabei ein zeitloses Konzept, weil es Prinzipien vermittelt, die in jeder Epoche relevant sind: Wertschöpfung, Effizienz und kontinuierliche Verbesserung. Künftige Entwicklungen werden sich stärker auf intelligente Systeme und datenbasierte Entscheidungen stützen. KI und IoT werden Abläufe noch präziser steuern und Fehlerquellen minimieren. Dennoch bleibt der Mensch das entscheidende Element – als Entscheider, Beobachter und Innovator. Lean Management wird sich nicht überholen, sondern weiterentwickeln, um mit der Dynamik der Industrie Schritt zu halten. Schlanke Prozesse, kombiniert mit moderner Technologie, bilden das Fundament für nachhaltigen Erfolg und starke Ergebnisse.

Bildnachweise:

OMEGA – stock.adobe.com

dizain – stock.adobe.com

syahrir – stock.adobe.com